Tout le monde aimerait avoir un traitement céramique sur son véhicule, facilitant ainsi les futurs lavages, limitant les futurs défauts de surface, etc.

Chaque céramique automobile dispose de ses propres caractéristiques. L’accent peut être mis sur la dureté, l’hydrophobie, la résistance aux produits chimiques, etc.

Mais d’un point de vue technique, qu’est-ce qu’une céramique ? De quoi est-elle composée ? Comment agit-elle ?

Allez plus loin ici dans l’application de traitement céramique.

Qu’est-ce qu’un traitement céramique ?

Un traitement céramique, ou protection céramique, ou ceramic coating, est un nano revêtement de silice hydrophobe. Il agit comme une protection semi-permanente du vernis de la peinture d’un véhicule. La céramique est inorganique, non métallique et peut être appliquée sur différents types de surfaces.

Les céramiques sont utilisées en automobile, en architecture et dans la marine, principalement pour leurs propriétés qui facilitent le nettoyage et leur protection contre les intempéries.

Vous pouvez acheter de très bons traitements céramique ici :

Que trouve-t-on dans une céramique ?

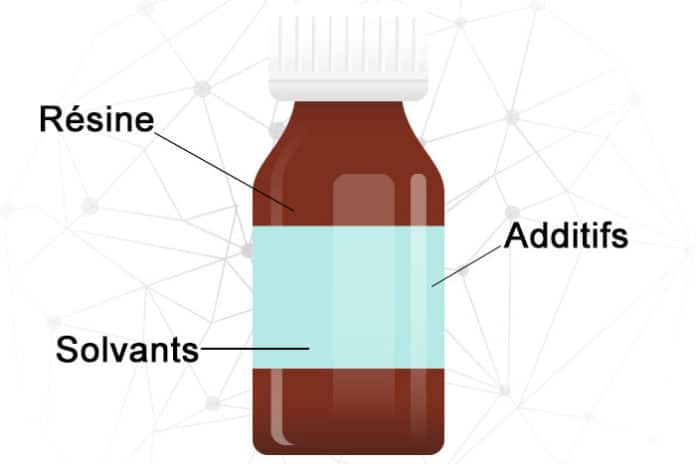

La formulation de base de tout traitement céramique est :

- De la résine : matériau polymère qui forme l’ossature du revêtement

- Un ou des solvants

- Des additifs

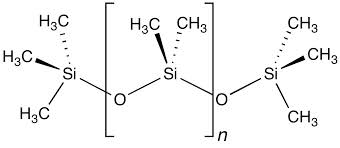

La résine est l’un des composants clés d’un produit céramique. Les résines courantes comprennent les polymères à base de silicone comme les Polydiméthylsiloxanes (ou PDMS).

PDMS

Les PDMS sont couramment utilisés dans la formulation des traitements céramiques, car ils sont généralement :

- Non toxiques

- Inertes

- Ininflammables

- Visuellement transparents

- Avec une excellente résistance thermique

- Stables face aux UV

Les PDMS sont généralement utilisés comme composant principal dans un traitement céramique qui fournit les caractéristiques de :

- Dureté

- Brillance

- Hydrophobie

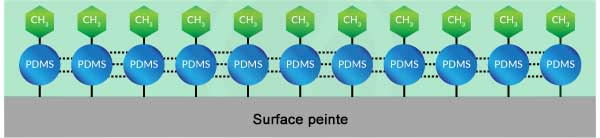

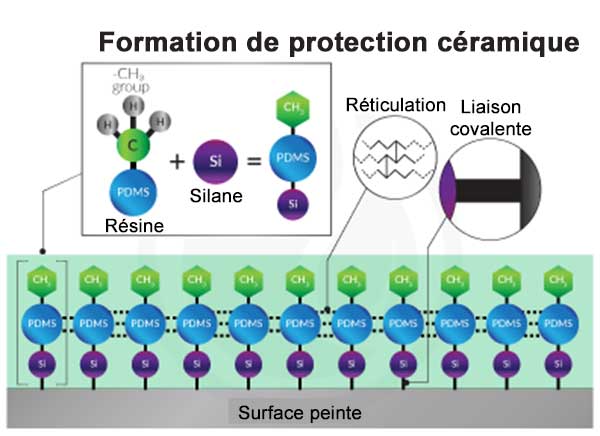

La structure et la formation d’un revêtement céramique à base de PDMS sont comme ceci :

Silane

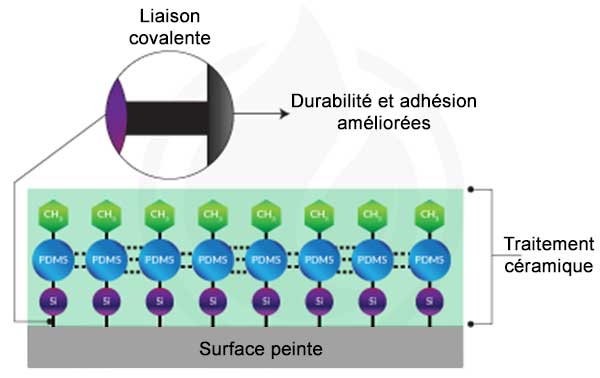

Malheureusement, un PDMS seul a une faible adhérence sur la peinture, le plastique, le bois et le métal. Grâce à l’ajout d’additifs au silane dans la formulation pour favoriser l’adhésion, le PDMS est capable de créer une liaison entre le PDMS et le substrat afin de former un film protecteur semi-permanent :

La fonction du groupe silane (-Si-O-R) réagit avec la surface pour former une forte liaison covalente, ce qui contribue à améliorer l’adhérence globale du traitement et à améliorer la durabilité du revêtement céramique, en particulier lorsqu’il est soumis à une abrasion mécanique, comme un frottement ou un lavage.

Comment le PDMS crée une protection avec ses caractéristiques particulières ?

Le PDMS offre des avantages par ses caractéristiques :

- Dureté

- Traitement hydrophobe

- Résistance aux produits chimiques

Le PDMS commence à durcir lorsqu’il entre en contact avec l’humidité de l’air. Le processus de durcissement prend beaucoup de temps et est généralement accéléré par la présence de catalyseurs. Habituellement, le revêtement céramique est sec au toucher en quelques heures, mais le processus de durcissement complet prend généralement entre 5 à 7 jours.

Lorsque le PDMS commence à s’hydrolyser, chaque monomère de PDMS se lie pour former une chaine plus longue, ce qui donne une couche protectrice mince, mais rigide à la surface.

Tout au long de la réaction d’hydrolyse, le méthanol (ou tout autre composé d’alcool) sera émis en tant que sous-produit de la réaction, en fonction de la qualité du PDMS utilisé. Ce sous-produit est communément appelé composé organique volatil ou COV (ou VOC).

Alors que la plupart des traitements de l’industrie ont une odeur (parfois forte), les céramiques IGL Coatings ont une teneur en COV faible ou nulle, ce qui signifie moins d’émissions de sous-produits de COV lors du durcissement.

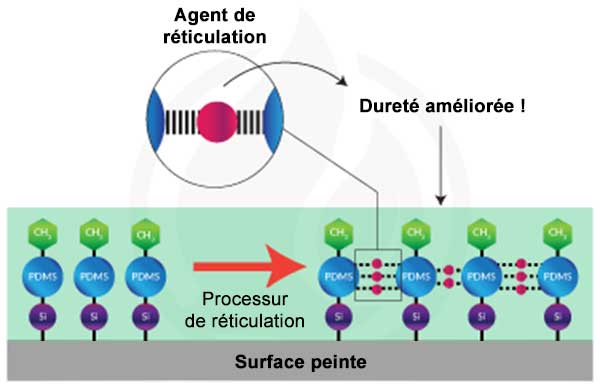

La dureté du traitement céramique à base de PDMS dépend agents réticulents de la formule. Sans l’ajout de l’agent de réticulation dans le produit céramique, le monomère du PDMS aura tendance à réagir le long de la chaine principale, formant une chaine plus longue avec une réticulation minimale. Il en résulte des céramiques à dureté modérée. Ce type de revêtement est couramment disponible sur le marché en tant que produit à 1 composant (1-k) avec une durée de vie en flacon plus longue.

La durée de vie en flacon correspond à l’espace temps durant lequel le mélange est toujours utilisable.

Lorsqu’un agent de réticulation (crosslinking) est introduit, les liaisons intermoléculaires entre les chaînes PDMS adjacentes sont formées. Avant après le processus de réticulation :

Il en résulte un traitement céramique avec une densité de réticulation supérieure, produisant des traitements céramiques ayant une dureté allant jusqu’à 10H (comme IGL Kenzo par exemple).

Cependant, la durée de vie en flacon du PDMS avec l’agent de réticulation est très limitée (quelques heures à 1 jour). Par conséquent, le formulateur est tenu de formuler un produit avec 2 composants séparés (2-k) pour empêcher une réaction prématurée pendant le stockage. Les produits 2-k nécessitent que l’utilisateur final mélange les 2 composants.

Hydrophobie

Le caractère hydrophobe du traitement céramique à base de PDMS est formé pendant le processus de durcissement lorsque la liaison -Si-O-Si est formée.

Dans ce processus de durcissement, les groupes méthyle seraient orientés de manière à être alignés face à la surface du revêtement, ce qui donnerait une propriété hydrophobe ou hydrofuge supérieure. En fonction de la formulation de la céramique, l’angle de contact avec l’eau varie entre 91° et 120°.

En raison des propriétés hydrophobes de la surface de la céramique, la plupart des contaminants ne peuvent pas pénétrer la surface protégée par la céramique, comme :

- Saleté

- Les taches d’insectes

- Les fientes d’oiseaux

- Etc.

De plus, la céramique facilite l’entretien de la surface et le nettoyage.

Résistance

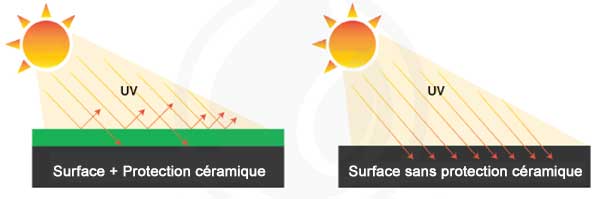

Le PDMS est bien connu pour son inertie chimique et son excellente résistance thermique et aux rayons UV :

Le degré élevé de densité de réticulation contribue à sa résistance chimique. Les traitements céramiques (certains), sont formulés pour résister aux acides puissants, aux produits caustiques et aux solvants comme le diesel ou l’essence.

De plus, les protections céramiques aident à prévenir la décoloration des couleurs causée par les rayons UV, qui dégradent le pigment sur les surfaces peintes, telles que les voitures par exemple.